Белый налет на металле что это

Ржавчина на железе. Белая ржавчина.

Как известно, для сохранения долголетия металлические изделия должны быть защищены от ржавчины и покрываются цинком. При этом нанесение цинка на поверхность металла может происходить двумя путями: анодированием (холодное оцинкование) или горячим способом, когда изделие целиком погружается в расплавленный цинк (при T=+400 C)

Кто виноват? Ржавчина на железе

Однако процесс дальнейшей эксплуатации анодированных оцинкованных изделий может вести к болезням металла. Белой, а позднее развитию рыжей ржавчины. Причинами этого могут явиться не правильное, длительное хранение, перевозка в контейнерах из умеренного климата, например, в тропики. При этом на оцинкованном изделии появляются белые пятна (белая ржавчина). Что зачастую ведет к отказу в покупке уже доставленного материала.

Формирование белой ржавчины.

Дело в том, что на поверхности недавно оцинкованного изделия, при правильной выдержке должна сформироваться, т. н. оксидная пленка (т.е. Zn + O2=2ZnO). После её формирования уровень коррозии металла становится минимальным (менее 2 микрон в год при нормальном рН). Если же Zn только нанесен и пленка еще не сфомирована, в условиях повышенной гидратации, формируется крайне не стабильный осадок 2Zn +2H2O + O2 ↔ 2Zn(OH)2 ↓(белый осадок), который может уходить самостоятельно. Достаточно только просушить оцинкованную поверхность (на ранних этапах болезни). Ранняя белая ржавчина малоадгезивна. Поэтому ее также можно легко счистить. Но если не создать условий, для ухода белой ржавчины, или ее не зачистить (2,3 степень повреждения), то развивается другая болезнь металла — рыжая ржавчина.

Как избежать белой ржавчины?

Если же гальванизированная цинком сталь будет подвергаться дальнейшему воздействию воды без присутствия О2 (например, гальванические изделия долгое время соприкасаются друг с другом и/или вода проникает между изделиями и остается здесь на длительный срок) протекает иная реакция-карбонизации. Карбонизация ведет к глубокому разъеданию цинкового покрытия.

Еще большие и быстрые повреждения на цинковом покрытии и металле происходят при наличие в воде растворенных солей: хлоридов или сульфатов.

Существуют технические решения по проблеме белая ржавчина на гальванизированной поверхности в зависимости от глубины поражения:

Начальная стадия характеризуется появлением легкой белой пленки на только, что оцинкованной поверхности после воздействия воды (например, хранение под дождем). Достаточно хорошо белую пленку можно увидеть и на только что отшлифованной поверхности.

Что делать? Хорошая вентиляция и дренаж будут препятствовать распространению белой ржавчины на раннем этапе ее появления и гидроксидная пленка уйдет сама собой. При желании ее можно также удалить. Счистить жесткой щеткой, отшлифовать поверхность. Потом хорошо промыть водой и высушить, соблюдая условия проветривания и дренажа.

Умеренное поражение белой ржавчиной характеризуется темноватым налетом и травлением гальванического покрытия, небольшим количеством пятен. Сопровождается более глубоким поражением поверхностных слоев металла и ведет к изменению внешнего вида изделия.

Что делать? Пораженный участок можно зачистить жесткой щеткой (абразивной тряпочкой). Если такой товарный вид не преемлем, то пораженную область можно обработать материалом, пропитанным алюминиевой краской.

Глубокое (серьезное) поражение белой ржой.

Характеризуется отложением гидроксидов в большем количестве. Поверхности могут приклеиваться друг ко другу. Гидроксидированные участки – имеют черный цвет. Видна рыжая ржавчина.

Что делать?

Зачистить пораженную поверхность жесткой щеткой и отполировать ее до полного удаления ржавчины. Нанести на поверхность в два слоя эпоксидную краску, обогащенную цинком (Zn), чтобы достичь покрытия, хотя бы в 100 мк. (микрон). Если белой ржой покрыта большая часть поверхности изделия нужна повторная гальванизация.

Почему возникает дефект «меления» и как его предотвратить? Водопоглощение порошковых покрытий.

Упаковка в стрейч-пленку – распространенный вид защиты и фиксации грузов среди производителей изделий из тонколистового металла, стали и алюминия. Виды упаковки и полиэтиленовой пленки соответствуют форме, условиям хранения и транспортировки металлического изделия. Исходя из требований, производители выбирают упаковочную, самоклеящуюся или армированную стрейч-пленку.

Упаковка в стрейч-пленку может как защитить, так и испортить продукцию с порошковым покрытием.

Темные цвета порошкового покрытия особенно чувствительны к этому дефекту. Разница (ΔЕ) между основным цветом и пятном может превышать значение 10.

Почему возникает этот дефект?

Белесые пятна и разводы на порошково-полимерном покрытии под полиэтиленовой пленкой возникают из-за влаги. Под действием «парникового эффекта» внутри полимерного слоя образуется и накапливается вода.

Причины, из-за которых в порошковом слое возникает влага:

Перепады температур на складе также провоцируют образование конденсата под пленкой.

Поддерживайте постоянную температуру и влажность на участке хранения – это поможет избежать дефектов и производственных браков с лакокрасочным покрытием.

Можно ли устранить образованный дефект?

Повторная сушка изделия в печи полимеризации – эффективное решение для того, чтобы убрать на изделии излишки воды. После повторного цикла сушки (10-15 минут при температуре 180-200 ° С) влага испарится из полимерного слоя и покрытие приобретет прежний вид.

Для локального устранения «водяных» белых пятен используйте промышленный фен.

Используйте порошковые краски архитектурного назначения.

Для окрашивания металлических изделий, которые подвержены постоянному воздействию солнечных лучей, дождя, перепадам температуры и влажности рекомендуем использовать полиэфирные порошковые краски архитектурного назначения.

Дистиллированную воду нагревают до 60°C и доводят до однородной температуры в емкости подходящего размера;

Окрашенные пластины погружают наполовину в воду так, чтобы они не соприкасались со стенками и основанием тары;

Емкость накрывают, чтобы избежать испарения воды и держат в таком положении 24 часа при постоянной температуре 60±1°C ;

После испытания пластины немедленно охлаждают в дистиллированной воде и высушивают бумажными полотенцами без трения.

Изменение цвета ∆E и ∆L (CIELAB формула) замеряют с помощью спектрофотометра в соответствии с ISO 11664-4. Согласно международных требований Qualicoat, значение разницы в цвете (ΔL) не должно превышать значение «4».

Сравним результаты теста на влагоудержание по вышеуказанной схеме индустриального полиэфирного материала AMIKA и покрытие серии AMIKA P-PL-1321-Q и оценим как изменился цвет( ΔL) поврежденного участка покрытия.

Подведем итоги:

1. Используйте полиэфирные порошковые краски архитектурного назначения для окрашивания металлических изделий, которые пакуют в стрейч-пленку и подвержены постоянному атмосферному воздействию, перепадам температуры и влажности. Архитектурные порошковые краски, которые произведены согласно требований Qualicoat, обладают меньшим водопоглощением и более устойчивы к мелению, чем индустриальные порошковые материалы.

2. Если белые пятна и разводы появились, отправляйте изделия на повторную сушку в печь полимеризации. Влага из полимерного слоя испарится и покрытие приобретет прежний вид. Для локального устранения «водяных» белых пятен используйте промышленный фен.

3. Не перекрашивайте изделие с пятнами и разводами от воды! После повторной окраски изделия влага «запечатывается» в полимерный слой и провоцирует разрушения лакокрасочного слоя изнутри.

Белая ржавчина на цинковых покрытиях: причины, воздействие и способы борьбы

Цинк относится к материалам, широко используемым для защиты стали от коррозии. В промышленности его наносят на стальные детали различными способами.

К ним относятся: нанесение цинковых покрытий гальваническим способом, непрерывное горячее цинкование листового материала, проволоки и цинкование стальных изделий погружением.

Когда сталь покрывают цинком в первый раз, покрытие не успевает образовать защитную оксидную плёнку и цинк, скорее всего, окислится при контакте с пресной водой.

В то время, как многие из этих технологий покрытия используют сплавы цинка (например, с алюминием), большинство изделий покрываются практически только цинком. Общая проблема для всех этих изделий – это явление «белой ржавчины», для которой в качестве эвфемизма используют также название «белые пятна».

Хотя действие данного механизма вполне понятно, его распространение представляет серьёзную трудность, как для производителей гальванических изделий, так и для тех, кто пользуется этими изделиями. Проблема возникает из-за того, что часто бывает очень трудно распределить ответственность за ущерб, наносимый гальваническим изделиям белой ржавчиной, так как покрытие сразу после нанесения может быть в идеальном состоянии.

Особую трудность представляет экспорт или импорт в контейнерах, хранение в течение длительного периода и транзит из умеренных в тропические климатические зоны. После доставки покупатель может отказаться от покрытия из-за ржавчины, появившийся в ходе транспортировки. И кто же ответственен за это?

МЕХАНИЗМ ФОРМИРОВАНИЯ БЕЛОЙ РЖАВЧИНЫ

Цинк – сравнительно реактивный металл и он активно реагирует и с кислотами, и со щёлочами. Лучше всего он проявляет свои антикоррозионные свойства в pH-нейтральной среде и потому является хорошим защитным покрытием практически при любом климате за исключением морского.

Как бы то ни было, долговечность цинковых покрытий, как и алюминиевых, зависит от формирования оксидной плёнки. После формирования данной оксидной плёнки уровень коррозии цинковых покрытий становится очень низким – обычно толщиной два микрона или меньше за год в нормальной среде.

Если покрытие на сталь было только что нанесено, цинк пока что не образует плёнки на поверхности. Химические реакции, требуемые для формирования этой плёнки, занимают некоторое время.

1. Фаза окисления 2Zn + O2 = 2ZnO

2. Фаза гидратации 2Zn = 2H2O + O2 = 2Zn(OH)2

3. Карбонизации 5Zn(OH)2 = 2CO2 + 2ZnCO3.3Zn(OH)2 + 2H2O

Именно формирование очень легко растворимой в воде оксидной плёнки обеспечивает нижний слой цинка хорошими антикоррозионными свойствами.

Другие реакции могут происходить при наличии хлоридов, сульфатов и других разъедающих веществ, которые могут сильно ускорить разрушение цинкового покрытия. Именно воздействие воды на поверхности со «свежими» цинковыми покрытиями является основным механизмом возникновения белой ржавчины.

Чистая вода (H2O) не содержит растворённых солей или минералов, и цинк довольно быстро реагирует с чистой водой, формируя гидроксид цинка – белый по цвету, относительно нестабильный оксид цинка. Если только что гальванизированная сталь будет подвергаться воздействию чистой воды (дождь, роса или конденсат) в среде, где не хватает кислорода, вода будет продолжать реагировать с цинком и постепенно разъедать покрытие. Наиболее часто распространённые условия, в которых появляется белая ржавчина – гальванические изделия хранятся плотно прижатыми друг к другу либо вода проникает между изделиями и остаётся на длительный срок.

В благоприятных (для белой ржавчины) условиях разъедание цинка может происходить при уровнях коррозии в 20-50 раз больших, чем обычно предполагается.

Большой слой белый ржавчины, вызванной водой, просочившейся между набором деталей

Гальванические изделия, прежде всего, пассивировались раствором дигидрата дихромата натрия, благодаря которому они приобрели лёгкий желтоватый оттенок и лучшую сопротивляемость ржавчине.

КАК ИЗБЕЖАТЬ ПОВЯЛЕНИЯ БЕЛОЙ ПЛЁНКИ

Существует некоторое количество простых советов, которые могут помочь вам сильно уменьшить или прекратить формирование белой ржавчины. Это:

Держите изготовленные изделия в сухости.

Упаковывайте изделия, чтобы между поверхностями циркулировал воздух.

Ставьте упакованные изделия под углом друг к другу, чтобы вода могла вытекать.

Обрабатывайте поверхность подходящим водоотталкивающим средством либо создавайте барьерные покрытия для предотвращения контакта влаги с гальванической поверхностью.

Обеспечьте необходимую вентиляцию при транспортировке гальванических изделий на длительные периоды.

ОБРАБОТКА ГАВЛЬВАНИЧЕСКОЙ ПОВЕРХНОСТИ, ПОВРЕЖДЁННОЙ БЕЛОЙ РЖАВЧИНОЙ

Как только гальваническая поверхность начнёт реагировать, и сформируются соединения гидроксида цинка, желательно удалить соединения оксида с поверхности, так как:

Следующие технологии рекомендуются для решения проблемы белой ржавчины на гальванических продуктах.

1. Лёгкое поражение белой ржавчиной

Оно характеризуется формированием лёгкой плёнки из белого порошкового остатка и часто возникает на только что оцинкованных поверхностях во время сильных дождей. Это особенно явно видно на участках, которые были отполированы или отшлифованы. В ходе данного процесса пассивированная поверхность удаляется с оцинкованной, и цинк оказывается подвержен воздействию дождевой воды. При хорошей вентиляции и хорошей дренажной системе белая ржавчина вряд ли продвинется дальше этой поверхностной стадии. Её можно счистить при необходимости, но обычно она уходит сама с нормальным выветриванием и стоком. На этом уровне не требуется никаких специальных мер.

2. Умеренное поражение белой ржавчиной

Оно характеризуется явным потемнением и травлением гальванического покрытия под поражённым участком, слой ржавчины получается довольно большим. Толщину гальванического покрытия надо измерить для определения уровня поражённости покрытия. В большинстве случаев менее 5% гальванического покрытия будет удалено и потому никаких специальных мер не требуется, если внешний вид поражённого участка не очень важен для нормального использования изделия; остатки гидроксида цинка удаляются с помощью очистки проволочными щётками. Если такой внешний вид неприемлем, поражённую белой ржавчиной область можно обработать следующим образом:

Используйте проволочную щётку или абразивную тряпочку для удаления последствий коррозии.

Используйте тряпочку, пропитанную алюминиевой краской, протрите поверхность тряпочкой, чтобы нанести тонкий слой алюминиевой краски на поражённую область и связать её с находящимися рядом непоражёнными гальваническими поверхностями.

3. Серьёзное поражение белой ржавчиной

Оно характеризуется отложениями оксидов в больших количествах. Детали могут приклеиваться друг к другу. Области под оксидированными участками могут быть чёрными или демонстрировать проявления рыжей ржавчины. Проверка толщины покрытия определяет степень повреждения гальванического покрытия.

Для восстановления покрытия следует предпринять следующие действия:

Протрите поражённую область проволочной щёткой или отполируйте её для удаления всех продуктов оксидации и ржавчины.

Нанесите один или два слоя эпоксидной, богатой цинком краски, чтобы достичь требуемой толщины плёнки равной 100 микронам минимум

ХИМИЧЕСКОЕ УДАЛЕНИЕ БЕЛОЙ РЖАВЧИНЫ

Pasminco (теперь Zinifex) провёл исследование эффективности химического удаления белой ржавчины и доложил о результатах в Отчёте о техническом проекте No. D713C (6 июля1995).

В этом отчёте оценивалась эффективность нескольких химических технологий, основанных на дигидрате дихромата натрия, триоксиде хрома, гидроксиде натрия и хромовой кислоте соответственно.

В этом исследовании делается вывод об эффективности двух систем в области удаления белой ржавчины и ре-пассивации очищенной цинковой поверхности.

Это следующие комбинации:

Удаление белой ржавчины каждым из этих способов следует производить с соответствующей тщательностью и вниманием к проблемам окружающей среды и гигиены и охраны труда, связанным с обращением с химикатами данного типа. Эти технологии также подходят для местной обработки участков, поражённых белой ржавчиной.

Если белой ржавчиной поражены большие площади изделия, наиболее экономичным выходом может быть повторная гальванизация.

На краю этих перил появилась белая ржавчина в большом количестве. На тёмном участке исчезло практически всё цинковое покрытие в течение менее, чем 12 недель во время хранения во влажных условиях.

ЗАКЛЮЧЕНИЕ

Белая ржавчина – это явление, возникающее после нанесения покрытия. Ответственность за её появление лежит на том, как гальваническое изделие упаковывается, как с ним обращаются и как его хранят до установки и использования. Присутствие белой ржавчины не отражает эксплуатационные свойства гальванического покрытия, оно, скорее, демонстрирует то, что все вовлечённые в цепочку снабжения должны убедиться, что видят возможные причины появления ржавчины, и риск её возникновения на только что покрытой стали минимален.

Белая ржавчина на цинковом покрытии и методы борьбы с ней

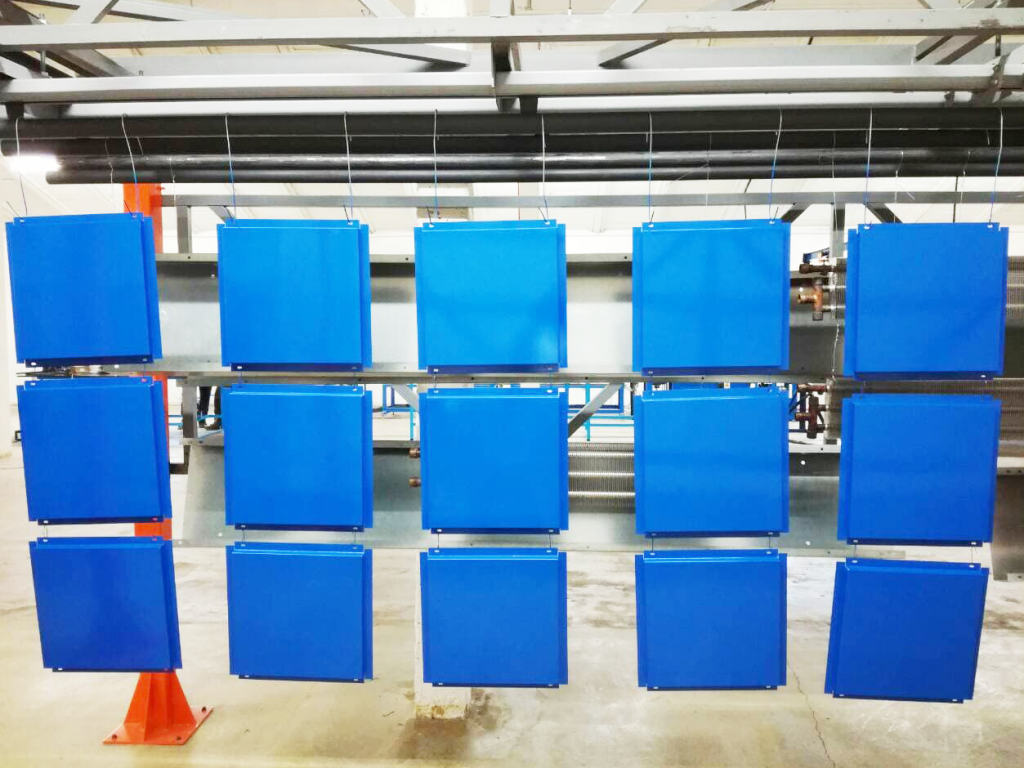

На рис. 11.54 дан внешний вид изделий, пораженных белой ржавчиной в различных стадиях ее развития. Она представляет из себя рыхлый белый налет на поверхности изделия, являющийся оксидом цинка. После механического удаления этого белого налета остаются видимые следы разрушения поверхности, заключающиеся в появлении более темных пятен на поверхности, а также (в случае очень сильных повреждений) визуально видимые углубления. На самом деле уменьшение толщины покрытия в таких поврежденных местах относительно невелики (порядка нескольких мкм), но и это вызывает серьезные опасения будущих потребителей продукции.

Поэтому очень часто (чаще, чем хотелось бы) от потребителей определенных типов оцинкованной продукции (не будем скрывать, что почти 100% это барьерные ограждения) высказываются претензии, вплоть до финансовых, по поводу появления белого налета на поверхности изделий.

Белая ржавчина является продуктом взаимодействия свежеполученного цинкового покрытия с кислородом воздуха. Причины и условия образования белой ржавчины сейчас хорошо изучены, предложены методы как профилактики, так и борьбы с ней, в том числе радикальные, хотя и дорогостоящие.

Как мы уже говорили ранее, цинк является очень активным металлом, и он активно взаимодействует с кислородом воздуха. Однако возникающая на поверхности цинка защитная пленка из основного карбоната цинка, будучи почти непроницаемой для кислорода и влаги, резко ограничивает дальнейший процесс взаимодействия цинка с кислородом.

На поверхности цинка в условиях внешней среды (то есть в присутствии кислорода, углекислого газа и воды) происходят следующие химические реакции:

2Zn + O2 → 2ZnO

Zn(OH)2 → ZnO + H2O

Иное происходит, если только что оцинкованное изделие с еще влажной поверхностью упаковывается в пачки и далее хранится на открытом воздухе в условиях, когда вероятность образования конденсированной (дождевой) влаги велика, а условия ее быстрого испарения или удаления недостаточны (рис. 11.55). В этих условиях преобладают реакции 1-3. В результате получаются гидроксид и оксид цинка – вещества в виде белого порошка, обладающие низкой адгезионной способностью к поверхности, легко пропускающие кислород к цинку и допускающие его последующее окисление. Кроме того, гидроксид цинка легко смывается с поверхности дождем.

Рис. 11.55. Общепринятый (неправильный) способ хранения оцинкованных дорожных ограждений.

Опасность при образовании белой ржавчины представляют участки соприкасающихся между собой поверхностей. На рис. 11.56 показаны поверхности уголкового оцинкованного проката, соприкасавшиеся друг с другом в условиях неправильного хранения. В этих местах задерживается дождевая влага (или конденсируется влага из воздуха при нахождении изделий на воздухе при температуре ниже точки росы), а испаряется она в последнюю очередь. В эти области затруднен подвод углекислого газа, способствующего образованию плотной оксидно-карбонатной пленки, что и приводит к серьезному развитию процессов образования белой ржавчины.

На рисунке 11.57 представлены результаты экспериментов, наглядно показывающих различие в скорости коррозии на свежеоцинкованной поверхности и на цинковой поверхности, которая закрыта плотной карбонатно-оксидной пленкой. Опыты проводились в реальной атмосфере конкретного города (г. Миддльтаун, штат Огайо). Кривые представлены в координатах величина потерь массы образца – время выдержки. Верхняя кривая представляет условия, когда только что оцинкованный образец был выставлен для экспозиции в период дождей, нижняя – когда начало экспозиции образца началось в условиях относительно сухой погоды (то есть при отсутствии дождей в течение нескольких недель). Видно, что результаты эксперимента полностью идентичны друг другу за исключением начального периода экспозиции, когда защитная пленка в условиях дождливой погоды еще только формировалась.

Рис. 11.56. Характер развития белой ржавчины на уголковом оцинкованном железе в местах соприкосновения изделий друг с другом при неправильном хранении.

Опыты показывают, что оксидно-карбонатная пленка заканчивает свое формирование примерно за 100 дней (чуть более трех месяцев) в сухом воздухе, 14 дней при относительной влажности 33% и от одного до шести дней при влажности 75%. При этом в результате многочисленных реакций, о которых говорилось выше, поверхность становится более грубой и приобретает более темный оттенок.

Рис. 11.57. Потеря массы свежеоцинкованных образцов как функция времени для различных условий экспонирования: в сырую погоду (верхняя кривая) и в относительно сухую погоду (нижняя кривая).

Причина постепенного уменьшения толщины цинкового покрытия – это, как ни странно, нахождение покрытия во влажном состоянии, и чем эта величина больше, тем скорость уменьшения толщины покрытия больше. Дело в том, что и дождь, и конденсат из воздуха по утрам (роса) – это вода, содержащая очень малое количество стабилизирующих солей (солей жесткости), но растворившая из воздуха некоторое количество сернистого газа, который попадает в воздух в результате промышленной деятельности человека (сжигание угля, выхлопные газы автомобилей и т.п.). Именно образующиеся на поверхности изделия кислоты служат основной причиной постепенного растворения цинкового покрытия, и скорость исчезновения покрытия поэтому пропорциональна доле времени, когда поверхность изделия находится во влажном состоянии. Согласно реакции 6 на поверхности изделия в результате взаимодействия SO2 с оксидно-карбонатной пленкой образуются растворимые соли, которые затем уносятся с поверхности стекающей влагой.

Обнаружено, что именно периодичность смачивания и высушивания оказывает главное влияние на скорость исчезновения покрытия. В то же время наличие влаги на поверхности способствует восстановлению оксидно- карбонатного слоя на поверхности покрытия.

Скорость коррозии возрастает с повышением температуры и влажности, что естественно с точки зрения информации, представленной выше, и это наглядно иллюстрируют следующие два рисунка (11.58 и 11.59).

Иногда при очень сильно развитой белой коррозии после удаления белого порошка (механически или дождем) обнаруживаются следы этой коррозии в виде черных пятен различного размера. Исследования показали, что это результат существующей технологии, а именно, в состав цинкового покрытия входит свинец в количестве 0,6-1,4%. Этот свинец в результате коррозии взаимодействует с цинком, в результате чего на поверхности выседает мелкодисперсный металлический свинец. Но, как уже говорилось ранее, через три месяца максимум все изменения в цвете исчезают – покрытие становится темносерым и ровным по поверхности. Изменения же толщины покрытия за счет белой ржавчины незначительны и не превышают нескольких микронов. Поскольку толщина покрытия на изделиях превышает минимально допустимую раза в полтора, такое уменьшение не влияет на работоспособность изделия. При минимальном поражении изделия белой ржавчиной после удаления последней механическими или химическими способами это изделие может успешно служить практически с тем же самым временем жизни (рис. 11.60).

Несколько хуже обстоит дело с белой ржавчиной на листах, полученных методом непрерывного цинкования. По технологиям непрерывного цинкования в расплав добавляется значительно большее количество алюминия, и при цинковании листа алюминий откладывается на поверхности. Потемнение листа вследствие образования карбонатно-гидроксидной пленки протекает значительно медленнее, и последствия «белой ржавчины» проявляются на листах значительно большее время (рис. 11.61).

Особенно развитию белой ржавчины способствует наличие в атмосфере аэрозолей, содержащих хлориды. На рис. 11.62 показано влияние этого воздействия на крышу объекта, расположенного в двух километрах от морского побережья.

Рис. 11.58. Зависимость скорости коррозии (в виде доли поверхности, пораженной белой ржавчиной) от температуры.

Рис. 11.59. Зависимость скорости коррозии (в виде доли поверхности, пораженной белой ржавчиной) от влажности при 25°С и 38°С.

Рис. 11.60. Изделие, пораженное белой ржавчиной, успешно используется по своему прямому назначению.

Рис. 11.61. Наличие серьезной белой ржавчины на стенках хранилища, изготовленных из оцинкованного листа.

Для борьбы с белой ржавчиной предложен ряд радикальных мер. Самый эффективный способ – это использование хроматных растворов в составе ванны охлаждения. Предложено множество рецептов состава этих растворов, которые позволяют получать не только эффективную защиту от белой коррозии, но и в определенных пределах изменять цвет покрытия (светлое, голубое и радужное пассивирование). При этом на поверхности изделий создается прочная, не пропускающая кислорода, не растворимая в воде хроматная пленка. Изделия, обработанные таким образом, можно сразу же после изготовления перевозить открытым способом даже в условиях такой агрессивной среды, как морская поверхность.

Рис. 11.62. Характер развития белой ржавчины на крыше объекта, расположенного в 2 км от морского побережья через два года после строительства.

Однако у метода имеется лишь один, но существенный недостаток – шестивалентный хром является сильнейшим ядом для живых организмов. Его ПДК является одним из самых низких из применяемых в промышленности металлов. Хром, как, впрочем, и еще один элемент, кадмий, не входит в состав биологических циклов человека, поэтому, накапливаясь в организме, он постепенно отравляет его. Поэтому в настоящее время в Европе принято решение о постепенном выведении указанных элементов из технологической практики, сначала из процессов, где происходит непосредственный контакт человека с растворами, содержащими указанные элементы, затем из тех процессов, где контакт человека с продукцией, содержащей данные вещества, минимален.

Очевидно, что ванна охлаждения изделий – это то место, где контакт человека с хроматами максимален. В результате окунания горячего изделия в ванну поднимается в воздух большое количество паров и аэрозолей. Поэтому хроматный способ защиты оцинкованных изделий сейчас находится под запретом.

В настоящее время разработаны и продолжают разрабатываться «бесхроматные» способы защиты изделий от белой коррозии. В России это, прежде всего, разработки ИФХ РАН. По эффективности некоторые из них приближаются к эффективности хроматной обработки, но цена еще достаточно высока, поэтому они применяются или могут применяться только там, где это технологически необходимо.

Очевидно, однако, что если хранить изделия правильно, можно добиться хороших результатов и не прибегая к вышеупомянутым способам защиты. В случае, когда невозможно установить полученные дорожные оцинкованные изделия непосредственно на местах, где дождевая или конденсационная влага быстро удаляются с поверхности, связки балок дорожного ограждения необходимо хранить под углом, как это показано на рис. 11.63, места хранения необходимо размещать так, чтобы на изделия не попадали дождевая влага, а сами изделия легко обдувались потоками воздуха. Тогда процесс образования оксидно-карбонатной пленки произойдет в требуемые сроки без заметных нарушений качества покрытия.

Рис. 11.63. Рекомендуемые способы хранения только что оцинкованных изделий.

Возможно Вас так же заинтересуют следующие статьи: